ヒケ 成形不良用語集(4)

ヒケ(sink mark)

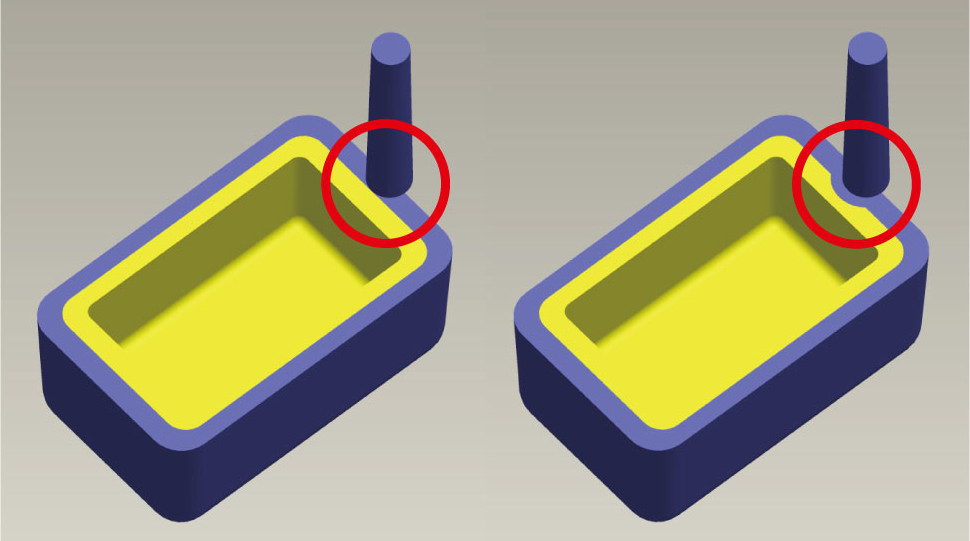

ヒケとは成形品の表面に発生する凹(窪み)を言う。

樹脂の冷却固化による収縮差に基づくもので、成形加工上解決の難しいものの1つである。

矢印の部分が窪んでいる

原因1 収縮分に対する材料の補充圧入が不十分

- 材料の供給を適正にし、保持圧力、金型温度を上げ、スプルー、ランナー、ゲートを大きくする。ただし、シリンダ温度を上げると材料の収縮が大きくなるので下げる方がよい。圧力が最後まで金型内に働くよう、保圧時間を調整する必要もある。

原因2 肉厚が不均一の場合

- 成形品の厚い部分と薄い部分で冷却速度が異なることで収縮が不均一となり、肉厚部にヒケが生じる。その対策には、製品設計時に出来る限り肉厚を均一にすること、急激な肉厚の変化を避けること、肉厚部にゲートをつけるようにすることなどが考えられる。

原因3 収縮の大きな材料を使用した場合

- 材料的なもので収縮率の大きいPE(ポリエチレン)、PP(ポリプロピレン)などの結晶性プラスチックではヒケが出やすいので、材料を変更する以外には根本的な対策は困難である。しかし、物性的に材料選定範囲がしばられるので前記の均一設計を実行し、シリンダ温度を下げ、射出圧力を十分きかすようにすれば多少改善される。

不良でお困りの方、もっと詳しく知りたい方はお問合せフォームよりお気軽にご質問ください。